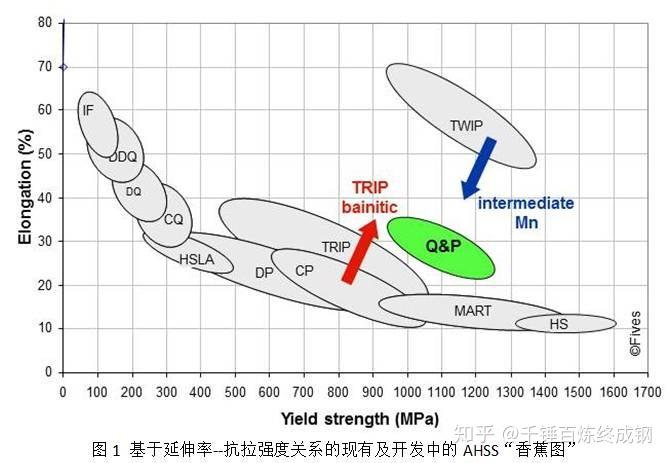

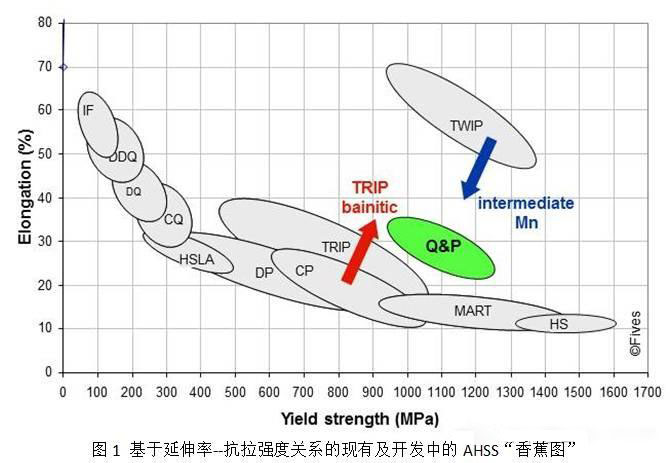

QP 钢,也称淬火延性钢、淬火配分钢、淬火-碳分配处理钢 (Quenching-Partitioning Steel),2003 年首先由 J.G.Speer 等人提出了这一概念。其工艺开发基于碳在马氏体 / 奥氏体混合组织中扩散规律的新认识与理解,目的是得到具有 TRIP 效应的更高强度的钢。QP 钢属于第三代汽车用先进高强钢,通常可达到的力学性能范围为:抗拉强度 800~1500MPa,伸长率 15%~40%。

一、工艺原理

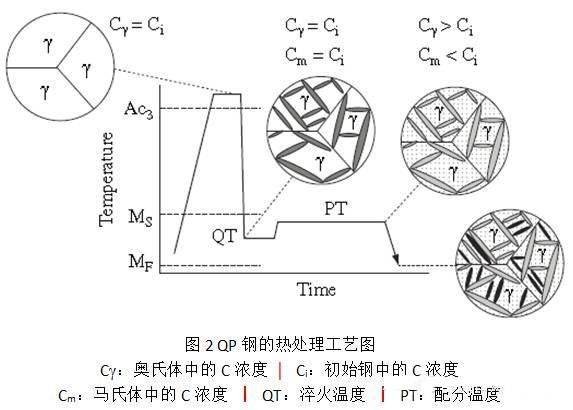

QP( Quenching and Partitioning)钢的工艺原理是,将钢加热到奥氏体化区( 或两相区) 等温保温一段时间后,快速冷却到Ms(马氏体相变开始温度)和Mf(马氏体相变结束温度)间的淬火温度QT并保温,产生适量的马氏体,随后升温到高于Ms温度的配分温度PT,并恒温一段时间,确保残留奥氏体富碳过程完成。

二、QP钢的室温组织

QP钢室温组织主要是贫碳的板条马氏体和富碳残留奥氏体。

马氏体组织保证了钢的强度,残留奥氏体由于在形变过程中发生相变诱发塑性而提高了钢的塑性,钢的强度最高可以达到1500 MPa,而对应延伸率仍有15%。

三、QP钢生产的关键技术参数

QP钢生产的关键是热处理温度控制,包括:退火升温速率、退火温度及时间、缓冷段冷却速度及温度、淬火冷却速度及温度、配分温度及配分时间。

在QP钢的生产中,采用较高的加热速率,两相区退火,较低的缓冷速度和温度,有利于引入铁素体,稳定奥氏体,增加延伸率;采用较快的冷却速度,得到马氏体组织,确保得到高强钢。

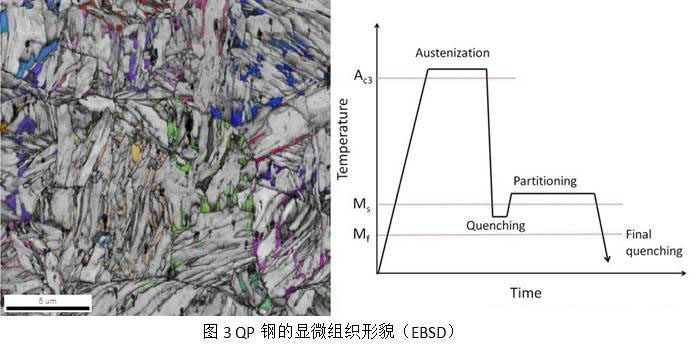

QP钢的热处理工艺流程图和相关显微组织形貌

左图:典型QP钢的显微组织照片,用基于EBSD的取向成像技术(ORM)拍摄,彩色晶粒对应奥氏体,亮灰晶粒为一次淬火马氏体(已配分),暗灰色晶粒为二次淬火马氏体( 未配分)。

右图:Q&P钢的热处理示意图,一次淬火马氏体晶粒在第一次淬火时形成,二次淬火马氏体晶粒在第二次淬火时形成。© Max-Planck-Institut für Eisenforschung GmbH

(a) Q&P:淬火+配分 (b) I&Q&P:两相区等温+淬火+配分

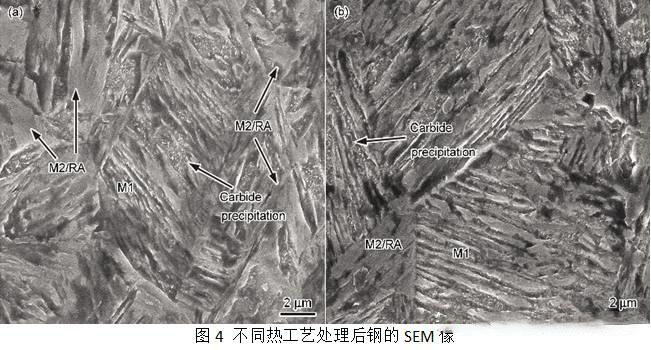

(M1:一次淬火马氏体 │ M2:二次淬火马氏体 │ RA—残余奥氏体)

四、宝钢QP钢的研发突破

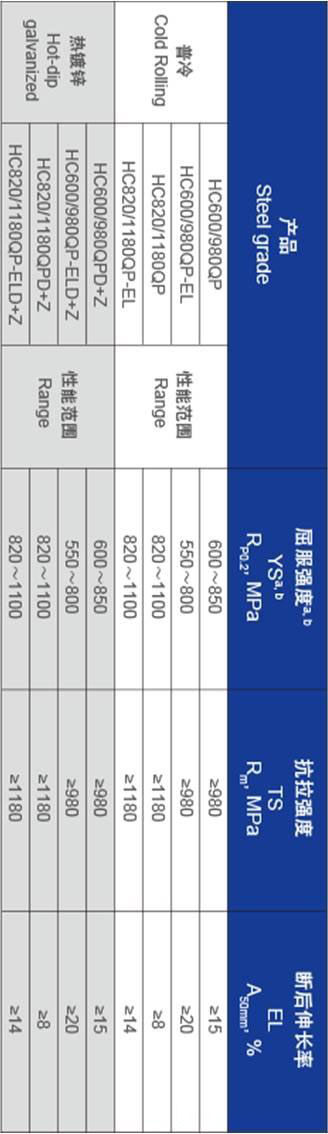

目前,宝钢QP钢已开发出无镀层、热镀锌、镀锌合金化等不同产品种类;980MPa、1180MPa等不同强度级别;高塑性、高扩孔性等不同性能特点的较为完整的产品序列,可满足不同用户的个性化需求。

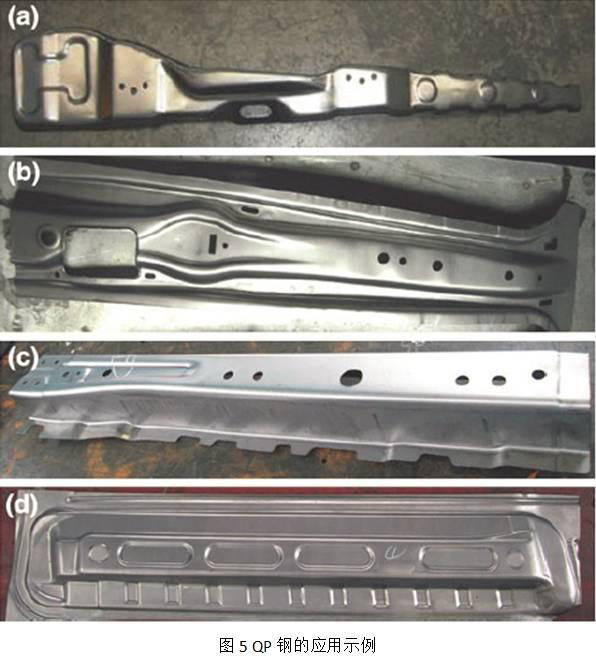

(a) B柱加强件(左件/右件),材料980 QP;厚度:2.0 mm;

(b) B柱内侧件,材料980QP;厚度:1.2 mm;

(c) 前地板侧梁,材料980 QP;厚度:1.8 mm;

(d) 内门板(左件/右件),材料980 QP;厚度:1.0 mm。

值得关注的是,继 2010 年全球首发 QP980 产品之后,历时 3 年的持续技术攻关,抗拉强度达 1500MPa 的高性能冷轧淬火延性钢 QP1500 在宝钢股份成功下线,这是宝钢股份在第三代先进高强钢方面的又一重要突破。QP1500 的全球首发,意味着在助推中国宝武成为全球钢铁业引领者的道路上,宝钢股份汽车板又迈出了坚实的一步。采用 QP1500 后,可实现较为复杂形状零部件的冷冲压制造,与现有冷冲压超高强钢相比,可实现减重 10%-20%,进一步为汽车工业发展提供了优质材料支持。